日期:2026-02-08

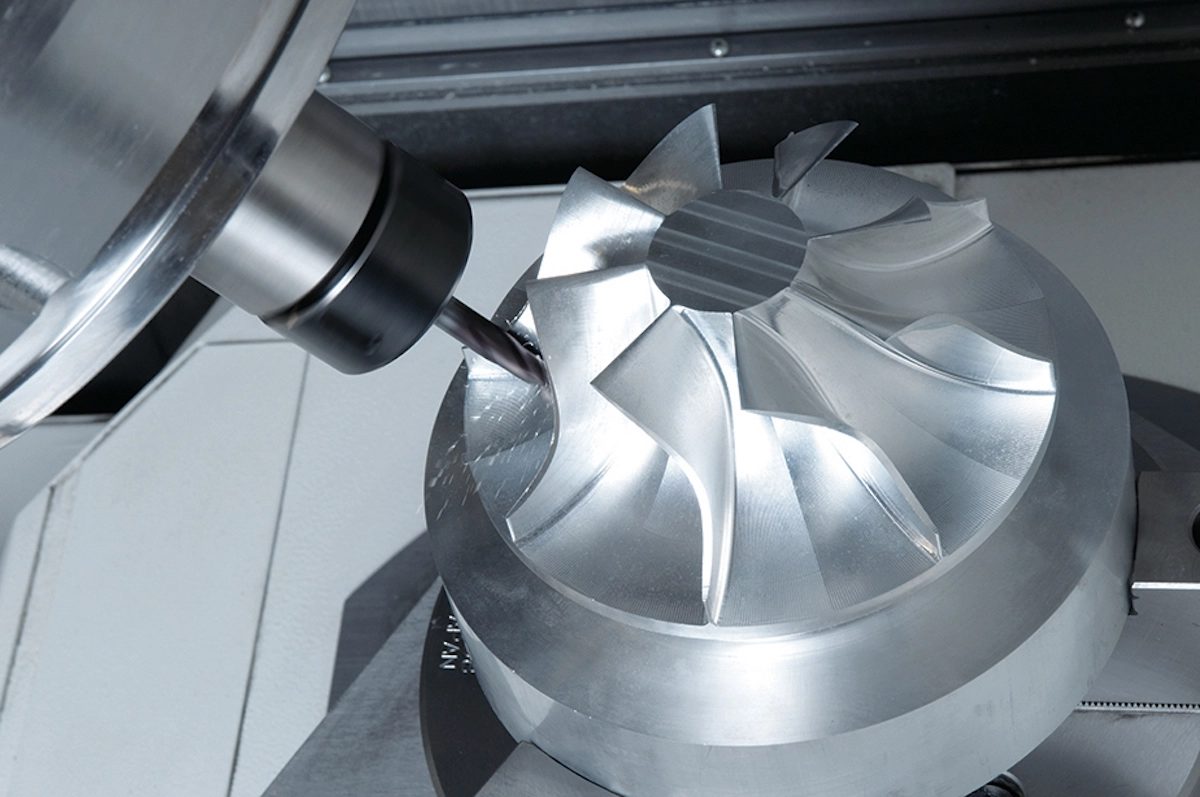

在精密制造领域,“五轴加工”几乎已经成为高端能力的代名词。

但在实际生产中,五轴加工的价值,远不止“能加工更复杂的形状”这么简单。

尤其是在高精度金属零件批量制造中,五轴加工正在悄然改变精度控制的底层逻辑。

在过去,很多零件只要“能加工出来”,就已经算合格。

但如今,客户更关心的是:

批量尺寸是否长期稳定

关键位置是否可重复对齐

不同批次之间是否存在微小偏移

是否具备完整检测与追溯能力

当零件结构开始变得薄壁化、集成化、空间多面化,传统三轴加工在反复装夹、重新定位的过程中,往往会不断放大误差链条。

五轴加工的出现,本质上解决的并不是“加工难度”,而是精度系统的完整性问题。

很多文章在谈五轴加工时,都会强调“曲面”“异形结构”。

但在实际生产中,真正让五轴加工产生价值的,是以下三点:

五轴加工可以在一次装夹中完成多面、多角度加工,大幅减少人为定位误差。

薄壁铝合金、不锈钢结构件,最怕振动和变形。

五轴加工可以通过调整刀具角度,缩短刀具悬伸长度,从源头上降低振动。

多孔位、多基准的零件,如果靠翻面加工,很难保证相互位置关系。

五轴联动能在统一坐标体系下完成加工,这是高一致性的基础。

并不是所有零件都必须用五轴加工,但以下几类结构,一旦使用五轴,其稳定性会明显提升:

薄壁铝合金结构件:变形控制是核心难点

多面不锈钢精密零件:对位置度、平行度要求高

钛合金精密部件:对热积累与切削稳定性极为敏感

集成度高的复杂结构件:不适合拆分加工

在这些零件上,五轴加工带来的并不是“速度提升”,而是良率和一致性的提升。

需要明确一点:

拥有五轴设备,并不等于具备高精度加工能力。

真正决定加工精度的,是一个完整的系统:

设备本体精度(三轴 / 四轴 / 五轴的综合能力)

恒温环境控制(温漂是微米级精度的隐形杀手)

编程与刀路策略(连续联动 vs 定位加工的选择)

刀具与切削参数管理

检测系统与数据闭环

只有当加工、检测、数据形成闭环,批量精度才能长期稳定控制在0.003–0.005mm 区间。

很多企业能用五轴做样件,但在量产阶段却问题频出,原因往往在于:

程序缺乏针对批量的稳定性设计

缺少完善的检测与数据反馈

对材料特性理解不够深入

真正成熟的五轴加工能力,是设备 + 工艺 + 检测 +经验的叠加结果,而不是单一硬件投入。

五轴加工并不是制造业的“炫技工具”,

而是服务于高精度、复杂结构、稳定批量制造的一种系统能力。

当零件结构越来越复杂、精度要求越来越严苛时,

五轴加工不再是“加分项”,而是走向高质量制造的必然选择。