日期:2026-01-04

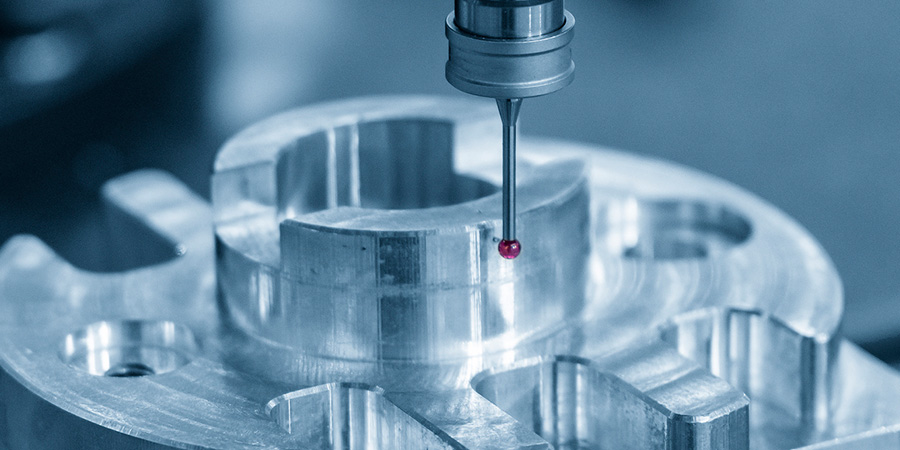

在无人机相关项目中,铝合金零件几乎是最常见的结构形式之一。

但在实际合作中,不少客户都会遇到类似困惑:

图纸没问题,首件也合格,

为什么一到批量阶段,精度和一致性就开始波动?

围绕无人机铝合金零件精密机加工,下面从实际加工角度,系统解答几个高频问题。

从图纸表面看,很多无人机铝合金零件的公差并不“极端”。

但真正的难点,往往不在单一尺寸,而在以下方面:

多个关键尺寸高度关联

薄壁区域对整体刚性影响明显

装配精度高度依赖零件一致性

因此,这类零件更关注的是:

整体尺寸关系是否长期稳定,而不是某一个点是否极限精度。

轻量化设计是无人机零件的核心方向,但也直接提高了加工难度:

壁厚变薄 → 抗变形能力下降

腔体增多 → 应力释放更复杂

筋位密集 → 加工顺序影响明显

在精密 CNC 加工过程中,如果缺乏针对薄壁结构的工艺设计,即使设备精度再高,也容易在后工序出现尺寸漂移。

三、无人机铝合金零件精密机加工,一定要用五轴吗?

这是被问得非常多的问题。

答案并不是“所有零件都必须五轴”,而是取决于零件特征:

是否存在多角度安装面

是否为六面体或复杂异形结构

是否对多面位置度有严格要求

在这些情况下,五轴联动加工的优势在于减少装夹次数,从而有效降低基准误差的累积风险,这对高一致性批量交付尤为关键。

这一问题,通常与以下因素相关:

切削热控制不足,导致局部热变形

加工顺序不合理,应力集中释放

多次装夹,尺寸基准反复切换

加工环境温度波动

当精度要求进入微米级,任何一个变量放大,都会影响最终结果。

在普通精度范围内,环境影响可能并不明显。

但在 0.003–0.005mm 精度区间内,环境温度本身就成为关键变量。

恒温加工与检测的意义在于:

降低材料热胀冷缩对尺寸的影响

保证加工与检测条件一致

提升跨批次加工的稳定性

这也是为什么高要求无人机零件项目,越来越重视加工环境条件。

除了设备配置,以下几点往往更具参考价值:

是否长期加工薄壁、复杂结构零件

是否具备铝合金、不锈钢、钛合金的稳定量产经验

是否拥有完整的检测流程与过程控制能力

是否能在批量阶段保持尺寸一致性,而非事后筛选

这些能力,通常需要长期项目积累,而非短期投入即可获得。

综合当前加工需求变化,可以看到几个明显趋势:

结构集成度持续提高

对稳定交付的要求高于单次极限精度

加工能力从“单点设备”转向“系统能力”

这意味着,未来真正具备竞争力的加工企业,将更强调整体工艺、设备、环境与检测的协同能力。