日期:2026-01-17

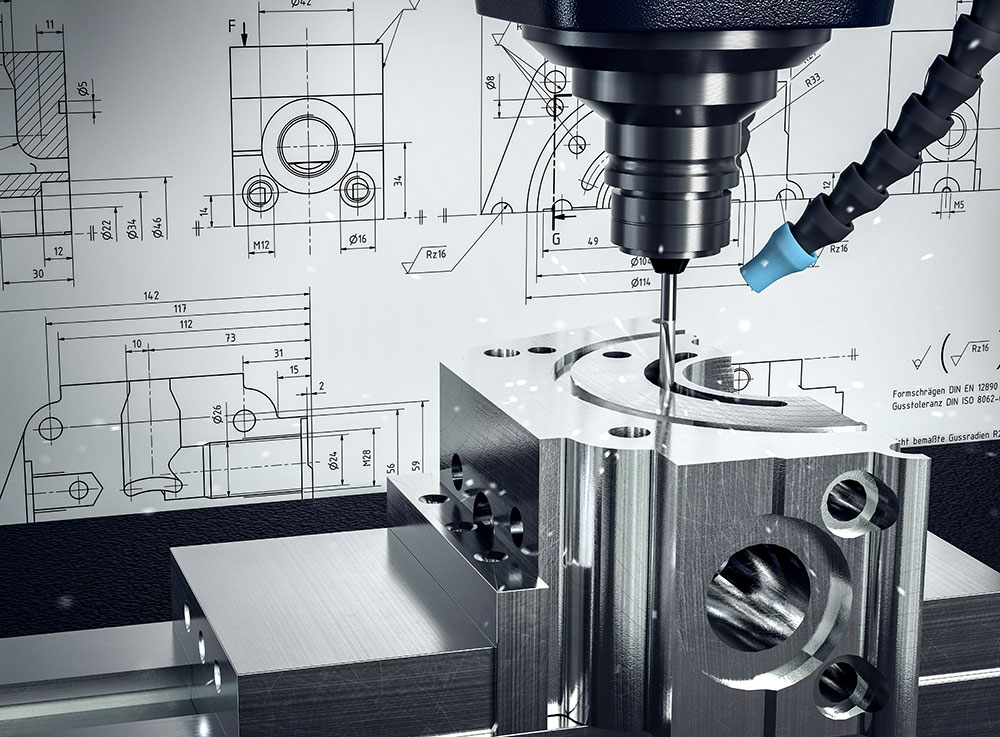

在高精密机械加工领域,钛合金一直被认为是“最考验工艺系统能力”的金属材料之一。

很多客户在询价钛合金精密加工时,关注点往往集中在设备型号或报价上,却忽略了一个关键问题:为什么同样是CNC加工,不同厂家做出来的钛合金零件,稳定性差异会这么大?

从材料特性看,钛合金具备强度高、弹性模量低、导热性差等特点,这直接带来了三大加工难点:

切削区热量集中,刀具磨损快,尺寸漂移风险高

材料回弹明显,薄壁与长结构件极易变形

多面加工时一致性难以保证,特别是六面体或复杂结构件

这也是为什么钛合金精密加工不能简单套用铝合金或不锈钢的工艺经验。

真正稳定的钛合金精密加工,不是单一设备能力,而是系统性控制:

全进口三轴 / 四轴 / 五轴加工中心

保证高刚性主轴、进给系统与重复定位精度

恒温车间加工环境

将热胀冷缩对 0.01mm 以下尺寸的影响降到最低

分工序精加工策略

粗加工释放应力 → 半精加工校正 → 精加工定尺寸

专用刀具参数库

针对不同钛合金牌号匹配切削速度与进给策略

只有当这些条件同时成立,批量精度 0.003–0.005mm 才具有可复制性。

对于多曲面、斜孔、内腔结构明显的钛合金零件,五轴联动加工的优势非常明确:

减少装夹次数,避免累积误差

保持刀具较佳切削角度,降低变形风险

提高多面尺寸与形位一致性

这也是高精密钛合金零件从“能做”走向“长期稳定量产”的关键一步。

建议客户重点关注以下几点:

是否具备恒温加工环境

是否长期批量加工薄壁、复杂结构钛合金件

是否能明确给出批量稳定精度区间

是否具备完整检测与过程控制能力

钛合金精密加工,从来不是“拼报价”的行业,而是拼长期稳定交付能力。