日期:2025-12-12

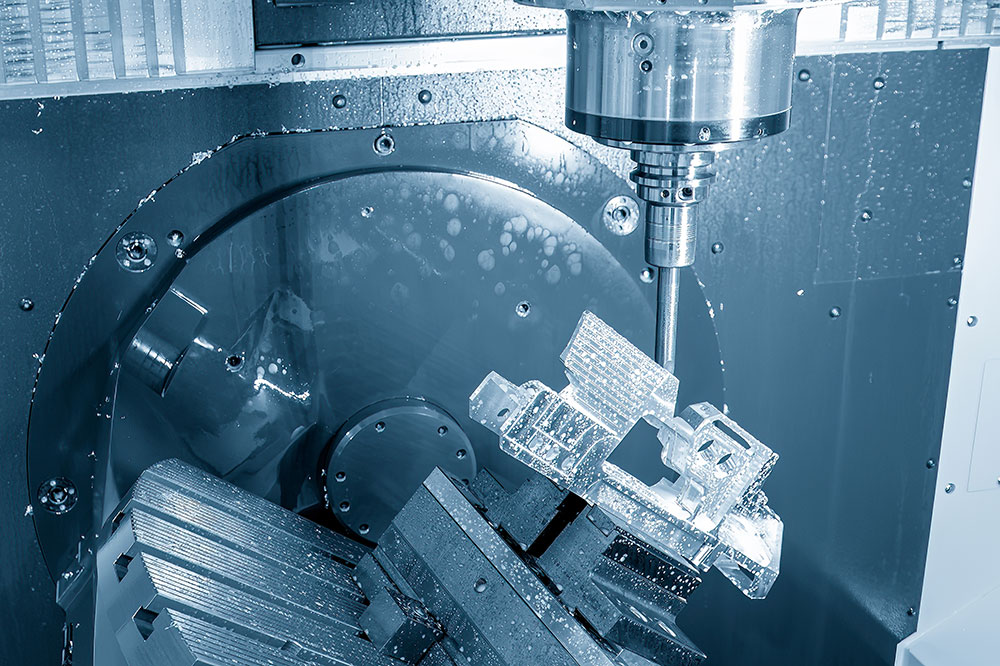

在高精度零件制造中,不锈钢因强度高、韧性好、易加工硬化等特性,常常在机加工过程中出现不同程度的 变形问题。

那么——不锈钢机加工变形到底为什么会发生?如何从工艺、设备和加工策略上有效解决?

本文结合多年精密 CNC 加工经验,从可控维度逐条分析。

不锈钢韧性好,加工中金属不容易被切断,刀具产生更大压力 → 薄壁件更容易被推移、挤压导致变形。

不锈钢导热性差,局部温度急剧升高,使零件产生应力变化 → 出现翘曲。

不锈钢毛坯内部常有残余应力,一旦大量加工去除材料,内部应力失衡就导致变形。

尤其是你们擅长的 薄壁件、复杂结构件、六面体高难度件,一旦夹持不稳,加工中就容易“弹性变形—恢复—尺寸偏差”。

使用高刚性机床(如贵司使用的美国进口 Haas 五轴/四轴/三轴加工中心),能显著降低机床振动和刀具偏移。

不锈钢零件加工前可采取:

时效处理(低温时效 / 人工时效)

去应力退火

必要时可进行 1–2 次中间处理,避免后续加工尺寸漂移。

高精度不锈钢薄壁件建议:

一刀不吃太深

多次切削降低侧向力

保持足够冷却液

采用锋利耐热的刀具

减少进给量、降低切削速度

保持冷却液充足、稳定降温

贵司长期加工 3–5 微米精度零件,对刀具磨损控制、刀路优化尤为关键。

针对薄壁件:

使用软爪、治具、整面吸附

必要时使用五轴加工减少二次装夹

减少应力集中和夹具造成的变形。

零件需尽量分面、对称加工,特别是 六面体零件,避免单侧削弱导致的“翘边效应”。

合理预留粗加工余量,中间留一段稳定时间再做精加工,可有效降低变形风险。

加工不锈钢一定要:

全程强力内外冷却

避免局部过热导致膨胀变形

使用恒温加工室可进一步提升精度稳定性

利用贵司的 ZEISS 三坐标、海克斯康检测设备,能及时发现变形趋势,调整工艺。

对于易变形零件,可在刀路中加入:

形位补偿

程序自动偏置

刀具形状补偿

这是大型精密生产中常见的“逆向变形”解决方案。

不锈钢加工变形无法靠简单经验解决,需要:

五轴联动/高精度 CNC 设备

对薄壁件、复杂结构件的工艺理解

多年的不锈钢加工经验

科学的应力控制与加工策略

严格的精度检测设备(蔡司、海克斯康)

这些恰恰是贵司的核心竞争力。

不锈钢机加工变形是行业常见难题,但通过:

控温

控力

控应力

控刀路

控夹治具

在成熟工艺与五轴加工能力加持下,完全可以实现 3–5μm 精度的稳定加工质量。