日期:2026-01-09

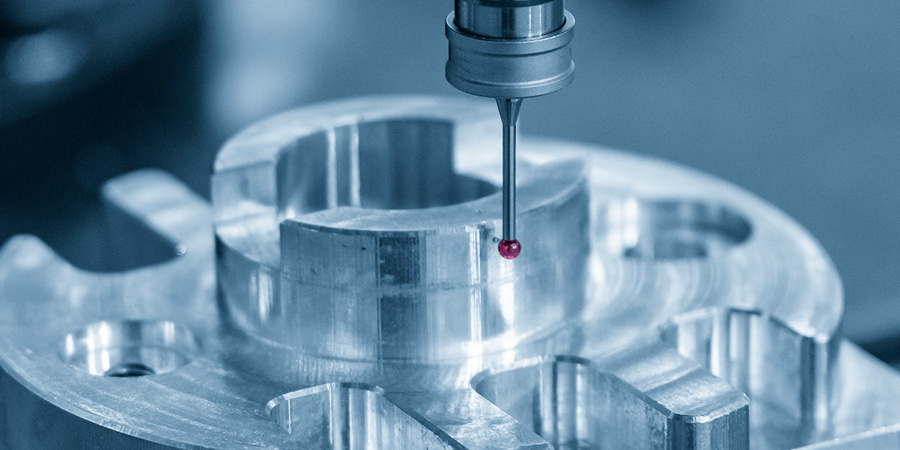

随着机器人在自动化产线、精密装配和复杂工况中的应用不断深化,

其核心结构件对加工质量的要求,也正在发生明显变化。

在这一过程中,机器人不锈钢零件机加工逐渐成为检验一家加工企业综合能力的重要方向之一。

原因并不复杂——这类零件,往往同时考验材料理解、结构控制与批量稳定性。

从表面看,不锈钢在 CNC 加工中确实存在共性挑战:

切削阻力大

容易加工硬化

对刀具和参数敏感

但在机器人零件中,真正的难点并不止于材料本身,而更多体现在结构与功能的高度耦合:

多安装面同时作为功能基准

局部薄壁与高刚性区域并存

多个尺寸直接影响装配精度与运动稳定性

这使得机器人不锈钢零件的加工目标,远不只是“尺寸合格”。

在机器人系统中,不锈钢精密零件通常承担着:

关键结构支撑

运动组件定位

长期运行中的稳定连接

一旦零件在尺寸或形位上出现微小偏差,就可能在装配或运行过程中被持续放大,最终影响整体性能。

因此,在机器人不锈钢零件机加工中,客户往往更关注:

同一批次是否一致?

不同批次是否稳定?

这也是为什么机器人零件更偏向长期合作型加工项目。

相比铝合金,不锈钢在机器人零件中的优势在于:

强度高

抗疲劳性能好

长期稳定性优

但在高精密 CNC 加工条件下,也带来了新的挑战:

切削热集中,易导致局部应力变化

薄壁区域在加工后更容易产生微小变形

多工序加工中,对工艺顺序极其敏感

如果缺乏针对不锈钢材料特性的长期经验积累,很容易在后续工序中出现精度波动。

在机器人零件中,常见以下结构特征:

多角度安装面

六面体或异形关联结构

对位置度、平行度要求较高

在这种情况下,五轴联动加工的核心价值并不只是“能加工复杂形状”,

而是通过减少装夹次数,保持统一基准,从而降低误差的累计风险。

这对于提升机器人不锈钢零件的整体一致性,具有非常直接的意义。

在微米级精度要求下,加工环境本身就成为影响因素之一。

恒温车间的价值在于:

降低设备热漂移

减少不锈钢材料因温差产生的尺寸变化

保证加工与检测条件的一致性

在 0.003–0.005mm 批量精度要求下,这种环境控制已经成为高精密加工的基础条件。

结合近年的项目特点,可以明显看到几个变化方向:

零件结构趋向一体化

对装配友好性的要求不断提高

加工精度要求向“稳定性”集中

对供应商系统能力的要求提升

这意味着,机器人不锈钢零件机加工,正在从“单一设备能力”,转向“整体加工体系能力”的竞争。

相比简单的设备清单,更值得关注的往往是:

是否长期加工复杂结构与薄壁件

是否具备不锈钢、铝合金、钛合金的综合加工经验

是否拥有稳定的工艺路径与检测流程

是否能在批量生产中保持尺寸一致性

这些能力,通常需要长期项目沉淀,而非短期投入即可形成。